机器在行动…

发表于: 10 月 19, 2022

阅读时间:± 7.5 分钟

在应对疫情和供应链问题,并向电动汽车生产转型的过程中,自动化重新成为了汽车行业的焦点。AWL 专家、汽车事业部经理 Gerhard Junte 和技术部经理 Sander Lensen 讨论了推动此发展方向的一些趋势,以及视觉系统的发展如何提供灵活的解决方案。

我们看到技术的创新发展正在让汽车行业内与自动化相关的应用变得更加成熟。可以谈谈您对市场发展趋势的一些看法吗?

Gerhard:市场上的一些趋势使得自动化非常有吸引力,特别是与柔性自动化相关的领域。这其中有两大主要原因:人手的不足和原始设备制造商 (OEM) 产量预测的不确定性。此外,人们对自动化质量检查也很感兴趣。

新冠肺炎疫情期间,由于需求下降,汽车工厂陷入停滞状态。并且人们开始离开这个行业,转换职业发展轨道。我们的一级客户正努力东山再起,但芯片危机给这样的努力带来了许多不确定性。

还有人口统计特征。年轻人不想再花时间在机器前工作了,我们必须客观看待这一切。缺乏人手是自动化的一个重要驱动因素。

我们看到的另一件事是,由于新冠疫情的推波助澜,加剧了汽车市场的波动。OEM 的计划产量下降,这无疑会让一级供应商的日子变得更加困难。为了能妥善应对这种波动,他们正在寻求更加灵活的生产方式,例如利用同一台机器生产多种产品变体,确保在产量需求发生变化时也能保持机器的生产。

除了缺少人手和汽车市场的波动,我们还看到了第三个趋势:质量检查。OEM 渴望实现更多集成于生产线上的质量检查,以及不太依赖人力的流程。例如,戴姆勒公司就对质量检查有着非常高的要求,也因此衍生出非常灵活的自动化和视觉技术需求。

Gerhard Junte - AWL Business Unit Manager Automotive

对于 OEM 和一级供应商而言,灵活性一直很重要。尤其是 2008 年经济危机之后,所有人都在关注灵活性。随后我们不断发展,现在我们进入了电气化阶段,灵活性再次成为了重中之重。在解决方案方面,像 AWL 这样的公司将如何应对我们刚刚讨论的那些问题?

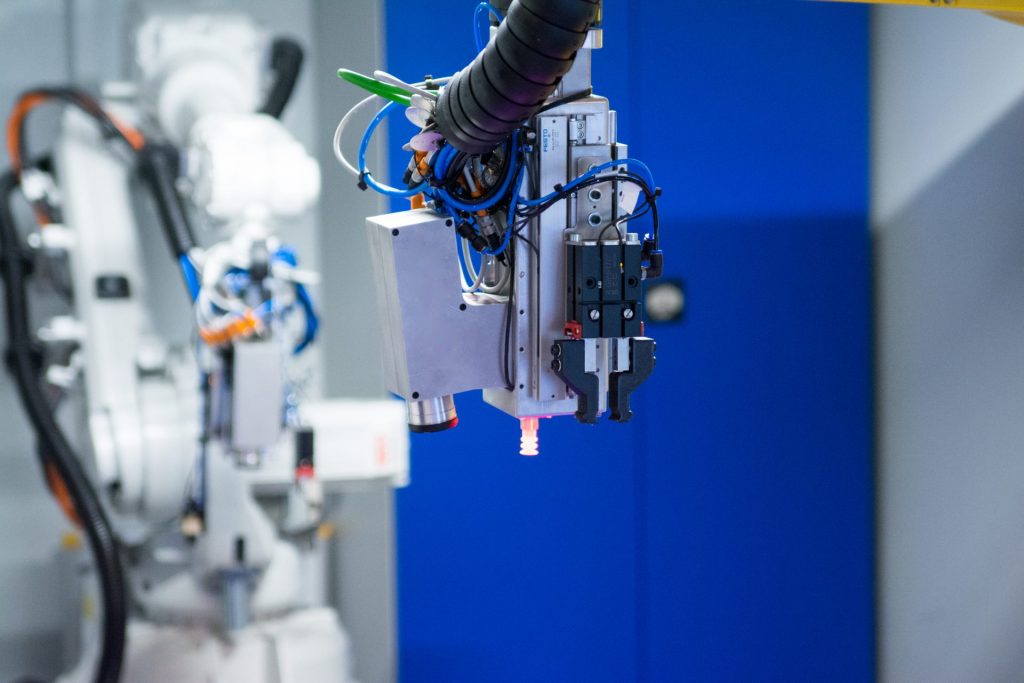

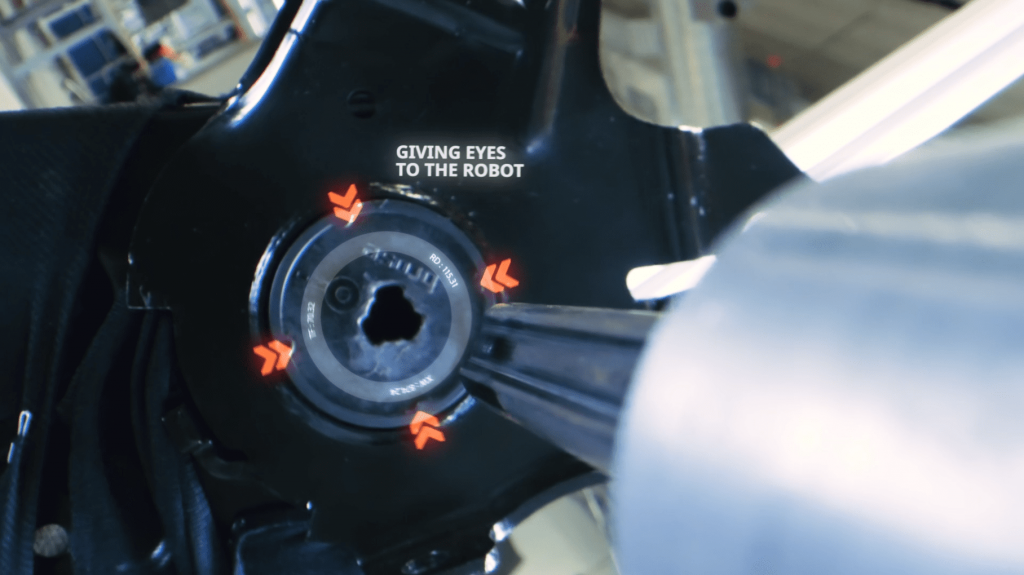

Gerhard:在我们的研发过程中,我们寻求能够促进机器灵活性的创新。连接技术就是一个很好的例子。创造一个能够夹持各类汽车的不同产品的抓手并不太难。但对于激光焊接而言,要将零部件精确地焊接在一起,就需要使用特定于该产品的精密夹具,从而精确、稳当地夹紧所有零部件。因此,该连接操作过程要求一定的非灵活性。为了提高过程的灵活性,我们就必须寻求可以快速转换夹具的方法,或者不使用夹具。换一种连接技术可能有望帮助我们减少生产过程中的夹具使用。在换了连接技术之后,机器人还需要“眼睛”,以适应不用夹具的生产过程。

AWL are strong believers in the future of vision technology

视觉系统的出现已经有很长一段时间了,这些系统正日趋成熟。您能介绍一下这项技术的一些发展趋势吗?

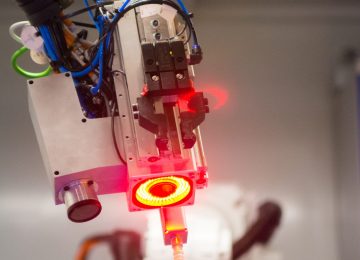

Sander:作为一家机器人集成商,我们已经为我们的客户提供过视觉系统,以支持其对自动喂料机的要求。您需要了解视觉技术才能打造出一个可靠而出色的解决方案。这不仅仅是增加一个摄像头那么简单。您需要知道如何利用视觉传感器创建可靠的数据,我们在这方面拥有多年的经验。

我们清楚,仅仅给机器人增加一个摄像头并不能完全解决问题。因此,您需要具备三个领域的专业知识:创造灵活的抓手、了解机器人的行为模式并从视觉传感器获取可靠的数据。在 AWL,我们精通于三大领域:视觉技术、抓手设计和机器人行为模式。凭借这些领域的专业经验,我们可以创造出灵活、出色和高效的生产解决方案。

Sander Lensen - AWL Technology Manager

您能否围绕已经开发和正在开发并可能应用于汽车行业的自动化操作类型和视觉系统举几个例子?

Sander:过去我们需要非常多的人工操作,例如将紧固件焊接到金属零部件上,并且由于产品的多样性,几乎不可能使流程自动化。所以人工操作处处可见。

凭借我们现有的知识积累,我们可以开发一套解决方案,在选定的窗口抓取任意金属零部件。我们可以抓取并固定它,在不使用夹具的情况下进行安装,从而实现自动化流程。

另一个例子是组装流程,我们需要将两个不同的产品组装到一起。在这样的特定情境下,一个产品只需要被随意地置于传送带上,并且不用固定。该产品的位置可以通过更高精度的技术被精确定位。然后,就可以实现将另一个零部件与其组装在一起。

对于机器人而言,这非常复杂,因为它不能像人类一样看到和感知到任何事物。当人类操作员进行组装时,是能够感知到如何将零部件组装到产品上的。而对于机器人,则不可能感知到任何事物,所以它需要更加精确地完成动作。通过为机器人添加视觉功能,我们就能完成这样不可能的任务,让它们顺利进行组装。

我们听到过“自动化的民主化”这个说法,也就是自动化的集成和操作要简化到能让一级供应商或 OEM 快速改变机器人的工作任务。这是不是围绕这些系统的另一种附加价值?

Sander:这确实是我们想要的灵活性。过去我们常常要针对某一两种产品变体制作特定的夹具。而当第三种产品变体进入流程时,我们又要进行机械调整,我们需要对机器人进行重新编程,才能生产第三种零部件。

我们想要实现的是,机械解决方案已经准备好应对不同的应用和产品;唯一会发生变化的是产品,而这样的变化可以被视觉系统检测到。这样我们的客户就可以添加不同的产品,也能够进行小的修改,从而在同一条生产线上生产出新的产品。

Vision systems can improve the flexibility and allow some complex assembly operations to be automated

你们在视觉系统的开发方面投入了很多。那么您对这项技术的发展潜力怎么看?

Gerhard:我们工厂中的某些机器所执行的任务比当前汽车行业中的常见任务更为先进。那是一个完全不同的世界。我们看到过使用深度学习 AI 技术的物流仓储,但汽车行业可能相对保守,我们才刚刚起步。

但即使我们只把 20% 的技术引入汽车世界,那也将是革命性的改变。

Gerhard,您在博客中曾提到过,从 AI 学到的东西是可转移的,能够在不同的应用中使用。您认为这项技术能够在某个时刻进入汽车行业吗?

Gerhard:是的。举例来说,我们制造了很多拼接机器。我们使用视觉技术开发灵活的自动化系统的主要着力点就是装载区域,为机器输送零部件,通过让机器人“看见”零部件来减少固定装置,并实现流程执行和零部件检查。这样就可以完全在生产线上测量零部件,而且还可以看到焊缝。

说到焊缝,就不得不提到深度学习。每条焊缝都是不同的,所以机器人需要识别各种变化并进行学习,从而判断焊缝的好坏。

通常这一步骤都是采用人工目视检查的。操作员会检查每个焊接零部件的焊接点,这一点对于安全而言至关重要。但这个步骤很耗时,我们都知道检查焊接点时的注意力曲线会很快衰减。在未来的工厂中,我们有望看到机器取代人工来完成这项任务。

现在的 OEM 要求做到 100% 的可追溯性,他们要掌握每个焊接点的细节,包括显示焊接点好坏的图片。此类信息必须保存 10 年。

Sander:我们也讨论过如何创建一座完全智能的工厂。正如 Gerhard 所说,AI 已经被应用于质量检测,而我们正致力于扩大它的应用领域。

我们如何才能让机器变得更加智能,让它能自动学习,让它知道焊接点应该放在哪个位置,或者零部件需要如何放置?

适应能力更强的机器,适应能力更强的工厂;展望未来五年,我认为我们正在朝着这个技术创新方向前进。

想知道我们对未来的想法?敬请观看视频。

如要了解更多关于视觉技术及其可能会给贵公司带来的好处,请通过 info@awl.nl 联系我们,或者访问 awl.nl 详细了解我们的解决方案。

保障全球生产力

凭借智能机器人解决方案助力客户打造先进的自动化流程。

您还将喜欢这些博客:.

AWL 将于 2026 年 1 月 1 日起迎来新的双首席执行官(co-CEOs)

AWL Mexico receives ABB Outstanding Performance Award

Vanderlande & AWL leveren robottechnologie aan DHL