Máquinas en movimiento…

Publicado en: Oct 19, 2022

Tiempo de lectura estimado: 7 minutos y medio.

Enfrentar la pandemia, los problemas de la cadena de suministro y el paso a la producción de vehículos eléctricos hizo que en la industria automotriz se volviera a prestar atención a la automatización. Los expertos de AWL Gerhard Junte, Gerente de Unidad de Negocios Automotriz, y Sander Lensen, Gerente de Tecnología, analizan algunas de las tendencias que impulsan la automatización y la forma en que los avances en los sistemas de visión pueden ofrecer soluciones flexibles.

Se observan novedades en tecnologías que permiten aplicaciones mucho más complejas en materia de automatización en la industria automotriz. ¿Podrían contextualizar el rumbo de las tendencias en este mercado?

Gerhard: Hay algunas tendencias en el mercado que hacen muy atractiva la automatización, especialmente en torno a la automatización flexible. Dos son los motivos principales: la escasez de personal y la incertidumbre en los pronósticos de volumen de los fabricantes de equipo original (OEM, por sus siglas en inglés). Además, existe sumo interés en automatizar la inspección de calidad.

Las fábricas automotrices se paralizaron durante la pandemia de COVID-19 debido a la caída de la demanda. Por otro lado, hubo personas que abandonaron el sector y emprendieron procesos de reconversión profesional. Nuestros clientes, los proveedores de nivel 1, realmente luchan por volver a ponerse a punto, y la crisis de los chips ha venido a agregar mucha incertidumbre a esta puesta a punto.

También está la cuestión demográfica. Los jóvenes ya no quieren dedicarse a trabajar en máquinas, lo que pone todo en perspectiva. La falta de personal es un factor importante para que se acepte la automatización.

El otro elemento que vemos, y que acentuó la COVID-19, es la volatilidad del mercado automotor. Se redujeron los volúmenes previstos de los OEM, lo que fue difícil para los proveedores de nivel 1. Para poder gestionar esta volatilidad, ya buscan flexibilizar su producción para fabricar múltiples variantes de productos con la misma máquina, además de asegurarse de que las máquinas puedan seguir produciendo cuando cambian las solicitudes de volumen.

Junto a la escasez de personal y la volatilidad del mercado automotor, advertimos una tercera tendencia: la inspección de calidad. Los OEM exigen más inspecciones de calidad en línea, ello mediante procesos sin tanta dependencia humana. Daimler, por ejemplo, tiene requisitos de inspección de calidad muy elevados, lo que conlleva la necesidad de una automatización y una visión muy flexibles.

Gerhard Junte - AWL Business Unit Manager Automotive

La flexibilidad siempre ha sido importante para los OEM y sus proveedores de distintos niveles. Era el tema de conversación de todo el mundo, especialmente tras la crisis financiera de 2008. Luego evolucionamos y pasamos a otro asunto, y ahora nos adentramos en la fase de electrificación, que vuelve a encabezar la lista de prioridades. En materia de soluciones, ¿de qué forma responde una empresa como AWL ante los acontecimientos que acabamos de mencionar?

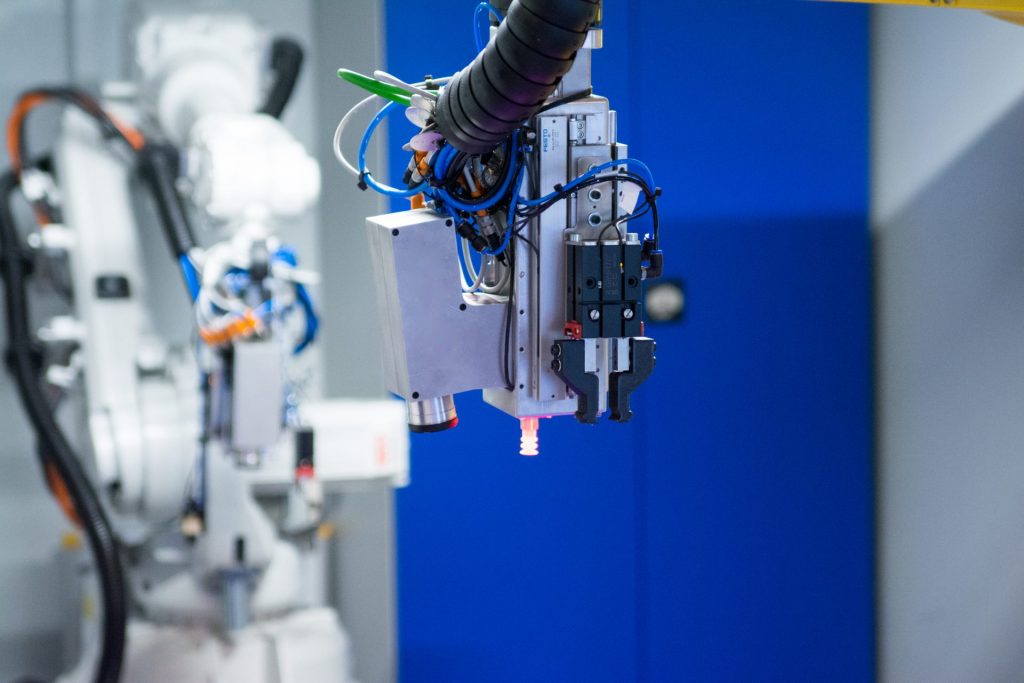

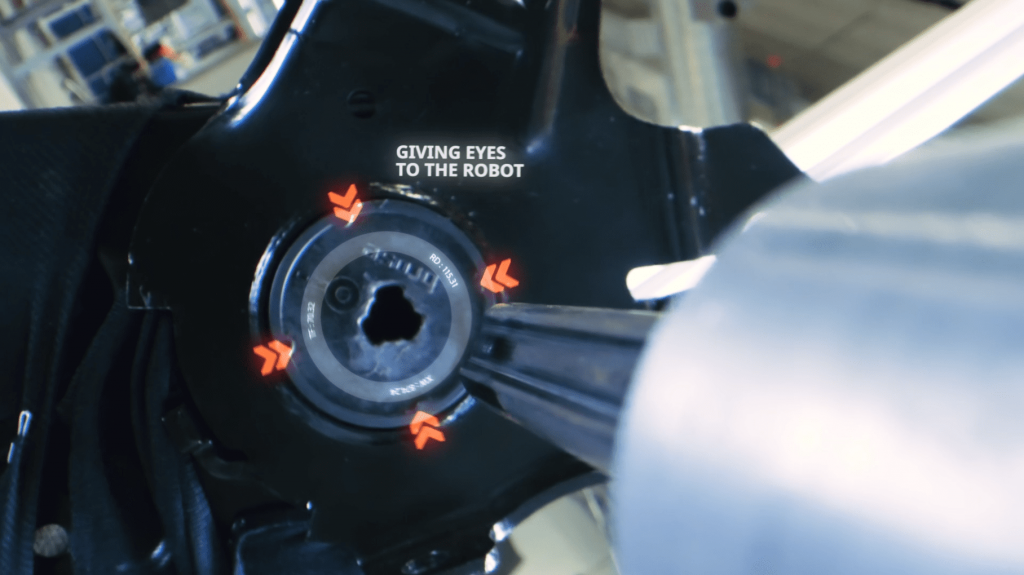

Gerhard: Mediante el proceso de investigación y desarrollo (I+D) buscamos innovaciones que ofrezcan más flexibilidad en las máquinas. Un buen ejemplo está en las técnicas de unión. No resulta sumamente difícil crear una pinza robótica apta para una variación considerable de productos para diferentes vehículos. Pero para soldar las piezas por láser con exactitud se necesita una plantilla que sea muy precisa y específica del producto y que debe sujetar todas las piezas de forma muy rígida e inflexible. Por lo tanto, el proceso exige cierta ausencia de flexibilidad en la operación de unión. A la hora de mejorar la flexibilidad del proceso, es imprescindible buscar métodos para cambiar rápidamente las plantillas o desecharlas. Posiblemente, otra tecnología de unión nos permitiría crear un proceso de producción sin plantilla. Además del cambio de proceso de unión, también será necesario que el robot tenga “ojos” para trabajar en un proceso sin plantilla.

Los sistemas de visión existen desde hace mucho tiempo, pero cada vez son más modernos. ¿Pueden contextualizar los avances de esta tecnología?

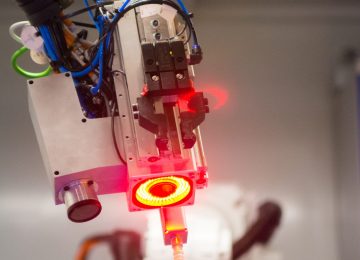

Sander: Al ser un integrador de robótica, venimos ofreciendo sistemas de visión para atender las necesidades de nuestros clientes de alimentar las máquinas de forma automática. Para alcanzar una solución de producción estable y robusta es indispensable comprender la tecnología de visión. Se trata de algo más que instalar una cámara. Es preciso conocer la forma de crear datos confiables con un sensor de visión. Por nuestra parte, tenemos años de experiencia en la creación de este conocimiento.

Ya constatamos que incorporar una cámara a un robot no es una solución completa. Por lo tanto, se necesitan conocimientos especializados en tres áreas: crear una pinza flexible, comprender el comportamiento del robot y obtener datos confiables de un sensor de visión. En AWL, somos expertos en tres ámbitos: tecnología de visión, ingeniería de pinzas y comportamiento de robots. La combinación de conocimientos especializados en estos ámbitos permite crear una solución de producción flexible, robusta y rápida.

Sander Lensen - AWL Technology Manager

¿Podrían dar algunos ejemplos sobre el tipo de operaciones automatizadas y sistemas de visión que ya concibieron y de aquellos en los que trabajan actualmente y que podrían tener una aplicación automotriz?

Sander: En el pasado, había muchas operaciones manuales, como enroscar un tornillo en una pieza metálica, y debido a la variedad de productos, no era posible automatizar el proceso. Era normal considerarlo un proceso manual.

Con los conocimientos que adquirimos, podemos inventar una solución para que agarre distintas piezas metálicas dentro del margen que seleccionemos. Las agarramos y las sujetamos, las montamos entre sí sin necesidad de una plantilla y convertimos todo ello en un proceso de producción automático.

Otro ejemplo sería un proceso de ensamble cuyo fin es unir dos productos diferentes. En este caso concreto, sencillamente se coloca un producto en una cinta sin ninguna exactitud y sin fijarlo. La posición del producto puede detectarse con un alto grado de exactitud. Posteriormente, es posible montar en él una segunda pieza.

Para un robot es bastante complicado de realizar porque no siente ni ve nada, como sí lo hace un humano. Cuando ejecuta un proceso de ensamble, el ser humano dispone de sus sentidos para montar una pieza en un producto. En el caso del robot, es imposible que sienta algo, por lo que debe moverse con más exactitud. Al incorporar la visión a un robot, demostramos que éramos capaces de realizar procesos de ensamble que no se esperaba que fueran posibles.

Se escucha la frase “democratización de la automatización”, según la cual se simplifican la integración y el funcionamiento de la automatización permitiendo a los proveedores de distintos niveles o a los OEM cambiar rápidamente las tareas de los robots. ¿Es otro valor agregado de estos sistemas?

Sander: En efecto, la flexibilidad es lo que queremos agregar. En el pasado, creábamos una plantilla hecha solo para una o dos variantes del producto. Luego, cuando apareció una tercera variante del producto, nos vimos en la necesidad de hacer un ajuste mecánico, de reprogramar el robot para producir una tercera pieza.

Lo que pretendemos es la solución mecánica ya preparada para diferentes aplicaciones y productos. Lo único que cambia es el producto, que detecta un sistema de visión. De este modo, nuestros clientes pueden agregar diferentes productos y realizar pequeñas modificaciones para poder fabricar nuevos productos en la misma línea.

Esto cobra gran importancia en este momento, ¿verdad? Los proveedores de distintos niveles y los OEM siguen fabricando grandes volúmenes de producción de motores de combustión interna, y ahora también se ven la necesidad de producir componentes para vehículos eléctricos. A menudo tienen que gestionar dos líneas completamente diferentes e incorporar nuevas tecnologías.

Sander: En efecto. En el pasado, cuando necesitábamos agregar una variante diferente, teníamos que reservar la máquina para un reacondicionamiento con el objeto de cambiarla. Si solo se hace una vez por año, no es un gran problema, pero si es preciso cambiar varias veces en el año, agregar un producto varias veces en un mismo año, no es posible esperar a que llegue un fin de semana para hacerlo de nuevo. Existe una gran necesidad de crear una solución flexible para que ellos mismos puedan agregar nuevos productos en un solo día.

Dedican mucho desarrollo a los sistemas de visión. ¿Dónde ven el potencial de esta tecnología en el futuro?

Gerhard: En nuestra fábrica tenemos máquinas que realizan tareas más avanzadas que las que se ven actualmente en la industria automotriz. Se trata de un mundo completamente distinto. Vemos que el almacenamiento logístico utiliza la tecnología de IA de aprendizaje profundo, pero la industria automotriz es quizás más prudente en su enfoque, y apenas recién comenzamos con esto en dicho sector.

Aunque solo llevemos el 20 % de esa tecnología al mundo automotor, será revolucionaria.

Gerhard, mencionaste en tu blog que el aprendizaje de la IA es transferible, que se puede utilizar en diferentes aplicaciones. ¿Consideras que en algún momento esta tecnología llegará a la industria automotriz?

Gerhard: Sí. Por ejemplo, fabricamos muchas máquinas de unión. Las principales áreas en las que hemos desarrollado un sistema de automatización flexible, utilizando la tecnología de visión, son el área de carga, mediante la alimentación de las máquinas, la reducción de las plantillas permitiendo que el robot “mire” la pieza y realice el proceso, y la inspección de la pieza. El objetivo puede ser medir la pieza completamente en línea, pero también observar, por ejemplo, los cordones de soldadura.

En el caso de los cordones de soldadura, ya se percibe la adopción del aprendizaje profundo. Cada cordón de soldadura es diferente, por lo que es necesario reconocer las variaciones y aprender a distinguir una soldadura correcta de una incorrecta.

Esta actividad suele consistir en una verificación manual y visual. El operador comprueba las soldaduras (críticas para la seguridad) de cada pieza soldada. Esto requiere tiempo, y todos sabemos que la curva de concentración para examinar las soldaduras disminuye muy rápidamente. En la fábrica del futuro, prevemos que el operador ya no haga esta tarea.

Actualmente, los OEM exigen una trazabilidad del 100 %: desean conocer los detalles de cada soldadura y contar con imágenes que muestren si se trata de una buena soldadura o no. Y esta información debe quedar almacenada durante 10 años.

Sander: La cuestión también es cómo crear una fábrica inteligente completa. Como dijo Gerhard, la IA ya se implementa en la medición de la calidad, y la usamos cada vez más.

¿Cómo podemos hacer que la máquina sea más inteligente, que aprenda automáticamente, que sepa dónde deben colocarse las soldaduras o qué piezas es necesario colocar?

La respuesta es lograr una máquina más adaptable, una planta más adaptable. Creo que en los próximos cinco años nos moveremos en esta dirección de innovación tecnológica.

¿Tiene curiosidad por saber cómo vemos el futuro? Mire este video.

Si desea saber más sobre la tecnología de visión y sus posibles beneficios para su empresa, escríbanos a info@awl.nl o descubra más acerca de nuestras soluciones en awl.nl.

Ensuring Global Productivity

Impulsamos los procesos de automatización avanzados de nuestros clientes con soluciones robóticas inteligentes.

También te gustarán estos blogs:.

Nuevos co-CEOs en AWL a partir del 1 de enero de 2026

AWL México recibe el premio ABB Outstanding Performance Award

Un mensaje especial de fin de año