Stahlfittings

Flexible Automatisierung für hohe Stückzahlen

Oft wird behauptet, in den Niederlanden gebe es aufgrund der hohen Löhne keinen Platz für die verarbeitende Industrie, aber AWL beweist das Gegenteil. AWL hat mehrere hochautomatisierte Produktionslinien für die Herstellung von Stahl- und Edelstahlfittings für wichtige Akteure auf dem Fittingmarkt realisiert. Ein hoher Automatisierungsgrad wird mit einer ausgezeichneten Schweißqualität kombiniert, was schnelle Durchlaufzeiten und qualitativ hochwertige Fittings gewährleistet.

Hohe Schweißqualität

Fittings bestehen oft aus zwei Teilen, die zusammengeschweißt werden. Dafür ist das Laserschweißen ein ideales Verfahren. Die optische Qualität ist sehr hoch und die Prozesskontinuität gewährleistet eine gute Leistung Ihrer Maschine. Da diese Fittings weniger lose Bauteile aufweisen, ist in mehreren Hinsichten von Vorteil: geringere Kosten, schnellere Montage, geringerer Platzbedarf für die Montage und attraktiveres Design. Da diese Fittings hohem Druck standhalten müssen, werden hohe Anforderungen an die Schweißqualität gestellt. AWL verfügt über langjährige Erfahrung mit Schweißmaschinen und kann diese hohe Schweißqualität garantieren.

Völlig automatisiert

Die Automatisierung Ihrer Fittingproduktion kann aus mehreren Stationen bestehen. AWL bietet Lösungen für die Aufgabe der Produkte, darunter die robotisierte Vereinzelung („Griff in die Kiste“ oder Bin-Picking). Auch die anderen Prozessschritte können wir nahtlos integrieren. Ein Beispiel dafür ist das Reinigen und Testen der Teile.

Herausforderung durch unterschiedliche Durchmesser

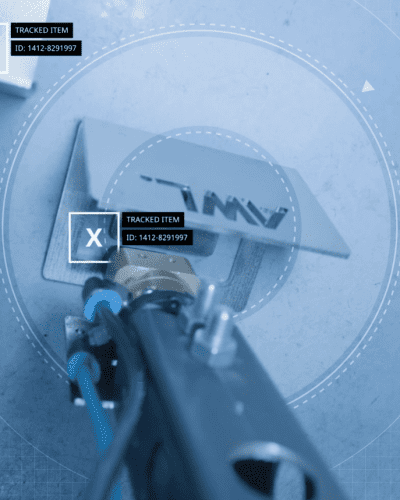

Die größte Herausforderung dieser Automatisierung liegt im Umgang mit den vielen Durchmesservariationen und den spezifischen Schweißverfahren für die jeweiligen Produkte. Hier bietet AWL mit Hilfe intelligenter Roboterlösungen die notwendige Flexibilität. In der Laserschweißstation werden die Teile automatisch in Schweißvorrichtungen geladen und lasergeschweißt. Die Schweißvorrichtungen sind so konstruiert, dass das Teil in der Form gedreht werden kann. Der Schweißroboter bewegt die Schweißvorrichtung unter eine fest montierte Schweißoptik und dreht das Produkt während des Schweißens. Während ein Roboter schweißt, werden von einem anderen Roboter geschweißte Produkte entnommen und neu aufgegeben. Dies führt zu einer sehr hohen Effizienz bei optimaler Flexibilität. Jede Produktvariante erfordert eine andere Schweißposition, was bei dieser Lösung mit einer einzigen Vorrichtung möglich ist.

Für den Transport der Teile zwischen den einzelnen Stationen ist es möglich, ein Förderband zu installieren, bei der spezielle Träger den Transport zwischen den Stationen übernehmen. Die Träger sind mit intelligenten Formhaltern ausgestattet, die verschiedene Durchmesservarianten tragen können.

Herausforderung mit unterschiedlichen Durchmessern

Die größte Herausforderung dieser Automatisierung liegt im Umgang mit den vielen Durchmesservariationen und im Schweißverfahren für das entsprechende Produkt. Hier bietet AWL mit Hilfe intelligenter Roboterlösungen die notwendige Flexibilität. In der Laserschweißstation werden die Teile automatisch in Schweißvorrichtungen geladen und lasergeschweißt. Die Schweißvorrichtungen sind so konstruiert, dass das Teil in der Form gedreht werden kann. Der Schweißroboter bewegt die Schweißvorrichtung unter eine fest montierte Schweißoptik und dreht das Produkt während des Schweißens. Während ein Roboter schweißt, wird ein geschweißtes Produkt von einem anderen Roboter entnommen und neu geladen. Dies führt zu einer sehr hohen Effizienz bei optimaler Flexibilität. Jede Produktvariante erfordert eine andere Schweißposition, was bei dieser Lösung mit einer einzigen Vorrichtung möglich ist.

Für den Transport der Teile zwischen den einzelnen Stationen ist es möglich, ein Förderband zu installieren, bei der spezielle Träger den Transport zwischen den Stationen übernehmen. Die Träger sind mit intelligenten Formhaltern ausgestattet, die verschiedene Durchmesservarianten tragen können.

Pick & Place

Für die Aufgabe der Einzelteile ist es möglich, Bin-Picking einzusetzen. Die Teile werden von einem Robotergreifer mit 3D-Kamera aus der Kiste entnommen und dann von einem zweiten Roboter ausgerichtet und auf einem Träger positioniert. Der große Vorteil dieser Lösung besteht darin, dass das System alle Produktvarianten sehr flexibel handhabt. So müssen beispielsweise beim Wechsel zwischen verschiedenen Durchmessern kaum Teile gewechselt werden.

Sind Sie an Ihren Möglichkeiten interessiert?

Kontaktieren Sie uns dann bitte.