Herstellung von Bipolarplatten

Die Energiewende ist ein aktuelles Thema, dem sich niemand mehr entziehen kann. Dieser Veränderungsprozess bietet neue Chancen. So steigt die Nachfrage nach Wasserstoff stetig an. AWL unterstützt die Umstellung auf nachhaltige Energielösungen und hat sich inzwischen als wichtiger Akteur in der Zulieferkette positioniert.

AWL verfügt über langjährige Erfahrung auf dem Gebiet des Laserschweißens und der automatisierten Schweißsysteme einschließlich Qualitätsmanagement. Dieses Know-how ist eine wichtige Grundlage für die Entwicklung automatisierter Fertigungsmaschinen für Wasserstoff-Brennstoffzellen und Elektrolyseure.

Brennstoffzellen als bedeutender Faktor der Wasserstoff-Wende

Die Erzeugung von grünem Wasserstoff erfolgt mit erneuerbarem Strom in einem sogenannten Elektrolyseur. Der Wasserstoff kann dann zu einem späteren Zeitpunkt mithilfe einer Brennstoffzelle in Strom umgewandelt werden. Sowohl für die Herstellung der Elektrolyseure als auch für die Produktion von Brennstoffzellen werden Bipolarplatten benötigt. Sie sind das Herzstück der Brennstoffzelle und des Elektrolyseurs; sie leiten den Wasserstoff und Sauerstoff durch die Brennstoffzelle und enthalten Kühlkanäle. Eine einzige Brennstoffzelle besteht aus Hunderten von Bipolarplatten.

Experte für Schweißen, Automatisierung und Qualitätssicherung

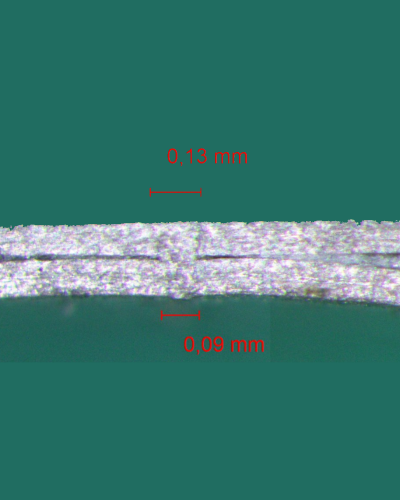

Bipolarplatten werden aus sehr dünnem Edelstahl (0,1 mm oder dünner) hergestellt und müssen vollständig leckdicht laserverschweißt werden. Dies ist eine große technische Herausforderung, bei der die jahrzehntelange Erfahrung von AWL im Bereich der Lasertechnologie, Automatisierung und Qualitätssicherung von großem Nutzen ist. Wir sind es gewohnt, für anspruchsvolle Kunden aus der Automotive-Industrie zu arbeiten und erfüllen die höchsten Qualitäts- und Produktivitätsanforderungen. Diese Erfahrung verschafft AWL einen Vorsprung auf dem Gebiet der Wasserstofftechnologie.

Die Herstellung einer Bipolarplatte

AWL kann verschiedene Prozesse zur Herstellung von Bipolarplatten anbieten. Die Platten müssen nicht nur verschweißt, sondern auch verschiedenen Vor- und Nachbehandlungsstufen unterzogen werden. Zunächst einmal müssen sie auf automatisierte Weise sorgfältig auf Verschmutzungen und Defekte kontrolliert werden. Dabei kommen Bilderkennungsalgorithmen und künstliche Intelligenz zum Einsatz. Verschmutzte Platten müssen gereinigt werden, damit die Qualität der Schweißung sowie die Leckdichtheit und die Funktionsfähigkeit der fertigen Bipolarplatte garantiert werden können. Nach dem Zusammenfügen der Platten werden sie zu einer Bipolarplatte verschweißt.

Nach nahezu jedem Prozessschritt wird das Produkt geprüft, von der optischen Inspektion bis zum Dichtheitstest nach dem Schweißen. So ist sichergestellt, dass Produkte, die bereits defekt sind, nicht noch teuren oder langwierigen Prozessen unterzogen werden und dass die Endprodukte die strengen Qualitätsanforderungen erfüllen.

All diese Prozesse können in unterschiedlichen Reihenfolgen mit jeder gewünschten Stückzahl auf einer Transferstraße eingesetzt werden. Dadurch wird die Produktionsanlage modular, dimensionierbar und flexibel.

Tun Sie gemeinsam mit uns den nächsten Schritt in der Energiewende?

Modulare Maschinenstraße

Ganz gleich, ob Sie 100.000 Bipolarplatten herstellen, ihre Produktion erweitern oder gleich mit Stückzahlen von 20.000.000 beginnen möchten: dank der modularen Maschinenstraße von AWL sind Sie bei uns immer an der richtigen Adresse. Wir können genau die Module einsetzen, die Sie für Ihren Prozessablauf benötigen. Auch können wir nachträglich weitere Module integrieren, um die Produktionskapazität zu erhöhen, wenn die Nachfrage steigt.

Hohe Qualitätsansprüche

Zur Gewährleistung einer sorgfältigen Qualitätskontrolle hat AWL von seinen Kenntnissen der Vision-Technologie Gebrauch gemacht. Mit spezieller Beleuchtung in Kombination mit einem Inspektionsalgorithmus auf der Basis künstlicher Intelligenz ermöglicht dies die automatische Inspektion der Platten vor dem Schweißen.

Auch die große Erfahrung von AWL mit Inline-Schweißkontrollsystemen kommt hierbei umfassend zum Einsatz.

Weitere Merkmale

- Redundant

Die Maschine wurde so entwickelt, dass beim Ausfall eines Moduls nicht die gesamte Anlage zum Stillstand kommt. So kann auch während Wartungsarbeiten oder beim Ausfall eines Maschinenteils immer noch ein hoher Output erzielt werden. - Rückverfolgbarkeit

Jedes mit der Maschine gefertigte Produkt kann uneingeschränkt zurückverfolgt werden. Da jede Platte mit einem individuellen DMC-Code versehen wird, an den Produktionsdaten gekoppelt werden, lässt sich jederzeit feststellen, wann und mit welchen Parametern ein Produkt hergestellt wurde.

Tun Sie gemeinsam mit uns den nächsten Schritt in der Energiewende?

AWL unterstützt Sie gern bei der Definition der Prozesseinrichtung nach Ihrer Prozesskette. Wenn Sie weitere Informationen wünschen oder einen Termin vereinbaren möchten, setzen Sie sich einfach unverbindlich mit uns in Verbindung!