Maschinen in Bewegung …

Veröffentlicht auf: Okt. 19, 2022

Lesezeit: ± 7,5 Minuten

Die Bewältigung der Pandemie, Probleme in der Lieferkette und die Umstellung auf die Produktion von Elektrofahrzeugen haben dazu geführt, dass die Automatisierung in der Automobilindustrie wieder in den Mittelpunkt gerückt ist. Die AWL-Experten Gerhard Junte, Business Unit Manager Automotive, und Sander Lensen, Technology Manager, erörtern einige der Trends, die diese Entwicklung vorantreiben, und wie die Entwicklungen bei Bildverarbeitungssystemen für flexible Lösungen sorgen können.

Wir sehen jetzt neue Entwicklungen bei den Technologien, die viel anspruchsvollere Anwendungen rund um die Automatisierung in der Automobilindustrie ermöglichen. Könnten Sie etwas dazu sagen, wohin sich die Trends auf diesem Markt Ihrer Meinung nach entwickeln werden?

Gerhard: Es gibt einige Trends auf dem Markt, die die Automatisierung sehr attraktiv machen, insbesondere im Bereich der flexiblen Automatisierung. Dafür gibt es zwei Hauptgründe: die Knappheit an Arbeitskräften und die unsicheren Volumenprognosen der OEMs. Außerdem besteht ein großes Interesse an der Automatisierung der Qualitätskontrolle.

In den Automobilwerken kam es während der Corona-Pandemie aufgrund der sinkenden Nachfrage zu Stillständen. Außerdem verließen viele Menschen die Branche und wechselten ihre berufliche Tätigkeit. Unsere Kunden, die Tier-1-Unternehmen, haben wirklich Mühe, wieder in die Gänge zu kommen, und die Chipkrise hat dies noch zusätzlich erschwert.

Es liegt auch an der Demografie. Die jungen Leute wollen nicht mehr an Maschinen arbeiten, und das relativiert alles. Der Mangel an Arbeitskräften ist ein wichtiger Faktor für die Einführung der Automatisierung.

Die andere Sache, die wir sehen – und die Corona-Pandemie hat das verstärkt – ist die Volatilität auf dem Automobilmarkt. Die von den OEM geplanten Mengen gingen zurück, was für die Tier-1-Zulieferer schwierig war. Um diese Volatilität in den Griff zu bekommen, suchen sie jetzt nach einer flexibleren Produktion, bei der sie mehrere Produktvarianten mit derselben Maschine herstellen können, und um sicherzustellen, dass die Maschinen auch dann produzieren können, wenn sich die Mengenanforderungen ändern.

Neben der Personalknappheit und der Volatilität auf dem Automobilmarkt sehen wir einen dritten Trend: die Qualitätskontrolle. OEMs verlangen mehr Qualitätskontrollen in der Fertigungslinie, mit Prozessen, die nicht so sehr von Menschen abhängig sind. Daimler zum Beispiel hat sehr hohe Anforderungen an die Qualitätskontrolle, was eine sehr flexible Automatisierung und Bildverarbeitung erforderlich macht.

Gerhard Junte - AWL Business Unit Manager Automotive

Flexibilität war schon immer wichtig für OEMs und Tier-Zulieferer. Insbesondere nach der Finanzkrise 2008 war Flexibilität in aller Munde. Dann haben wir uns weiterentwickelt, und jetzt kommen wir in die Phase der Elektrifizierung, und da steht sie wieder ganz oben auf der Prioritätenliste. Was die Lösungen angeht: Wie reagiert ein Unternehmen wie AWL auf diese Dinge, die wir gerade besprochen haben?

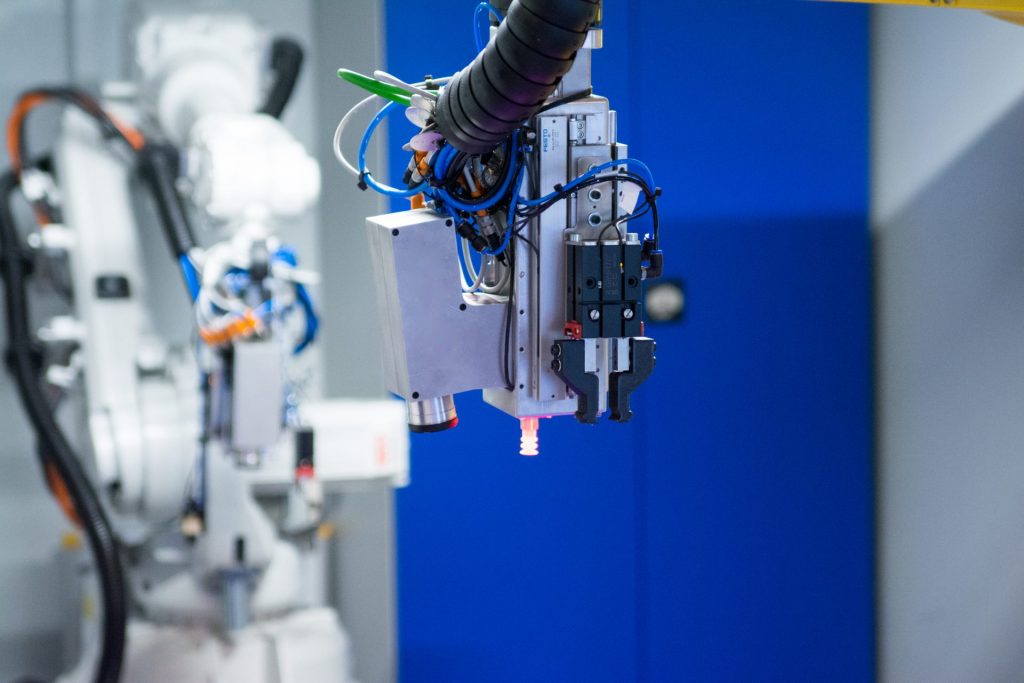

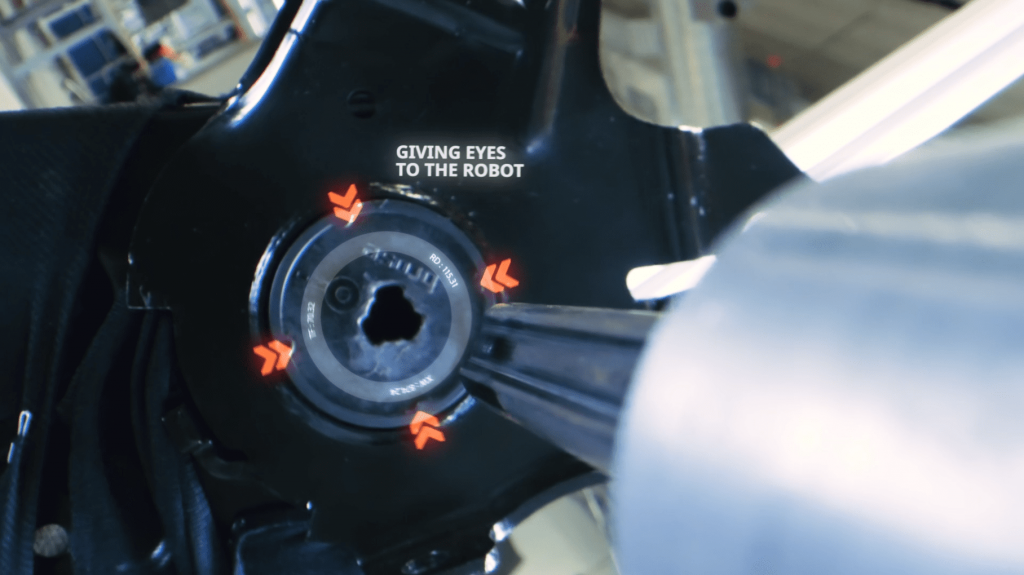

Gerhard: Im Rahmen unseres F&E-Prozesses suchen wir nach Innovationen, die mehr Maschinenflexibilität bieten. Ein gutes Beispiel ist die Verbindungstechnik. Es ist gar nicht so schwer, einen Greifer zu entwickeln, der eine beträchtliche Anzahl von Produkten für verschiedene Autos handhaben kann. Für das exakte Zusammenschweißen der Teile mit dem Laser benötigen Sie jedoch eine sehr präzise und produktspezifische Vorrichtung, die alle Teile in einer sehr starren, unflexiblen Vorrichtung einspannen muss. Der Prozess erfordert also eine gewisse Unflexibilität beim Verbinden. Um die Flexibilität des Prozesses zu verbessern, müssen wir entweder nach Methoden suchen, um die Vorrichtungen schnell zu wechseln, oder die Vorrichtungen abschaffen. Eine andere Verbindungstechnik würde uns eventuell die Möglichkeit geben, einen formenlosen Produktionsprozess zu schaffen. Neben einem anderen Verbindungsverfahren benötigt der Roboter auch „Augen“, um mit einem formenlosen Verfahren zu arbeiten.

Bildverarbeitungssysteme gibt es schon seit Langem, aber sie werden immer ausgefeilter. Können Sie etwas zu den Entwicklungen dieser Technologie sagen?

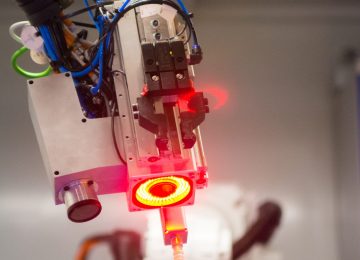

Sander: Als Robotik-Integrator liefern wir Bildverarbeitungssysteme, um die Anforderungen unserer Kunden an die automatische Zuführung von Maschinen zu unterstützen. Man muss die Bildverarbeitungstechnologie verstehen, um eine stabile, robuste Produktionslösung zu erhalten. Es geht um mehr als nur das Hinzufügen einer Kamera. Man muss wissen, wie man mit einem Bildverarbeitungssensor zuverlässige Daten erzeugt, und wir haben jahrelange Erfahrung darin, dieses Wissen zu schaffen.

Wir haben gesehen, dass das Hinzufügen einer Kamera zu einem Roboter noch keine vollständige Lösung darstellt. Man braucht also Fachwissen in dreierlei Hinsicht: einen flexiblen Greifer entwickeln, das Verhalten des Roboters verstehen und zuverlässige Daten von einem Bildverarbeitungssensor erhalten. Bei AWL sind wir Experten in drei Bereichen: Bildverarbeitungstechnologie, Greifertechnik und Roboterverhalten. Die Kombination von Fachwissen in diesen Bereichen ermöglicht es, eine flexible, robuste und schnelle Produktionslösung zu schaffen.

Sander Lensen - AWL Technology Manager

Könnten Sie ein paar Beispiele für die Art von automatisierten Abläufen und Bildverarbeitungssystemen nennen, die Sie entwickelt haben und an denen Sie derzeit arbeiten und die in der Automobilindustrie Anwendung finden könnten?

Sander: In der Vergangenheit gab es viele manuelle Vorgänge, wie z. B. das Verbinden eines Befestigungselements mit einem Metallteil, und aufgrund der Vielfalt der Produkte war es nicht möglich, den Prozess zu automatisieren. Es war normal, dies als einen manuellen Prozess zu betrachten.

Mit dem Wissen, das wir uns angeeignet haben, können wir eine Lösung entwickeln, die alle Metallteile innerhalb des von uns ausgewählten Fensters erfasst. Wir greifen und befestigen sie, montieren sie ohne Form aneinander und machen daraus einen automatischen Produktionsprozess.

Ein weiteres Beispiel wäre ein Montageprozess, bei dem zwei verschiedene Produkte aneinander befestigt werden müssen. In diesem speziellen Fall liegt ein Produkt einfach auf einem Band und ist nicht fixiert. Die Position des Produkts kann mit hoher Genauigkeit ermittelt werden. Danach ist es möglich, ein zweites Teil daran zu befestigen.

Für einen Roboter ist das ziemlich kompliziert, weil er nichts spürt oder sieht, wie es ein Mensch tut. Wenn ein Mensch einen Montagevorgang durchführen muss, spürt er, wie er ein Teil an ein Produkt montieren muss. Für einen Roboter ist es unmöglich, etwas zu spüren, also muss er seine Bewegungen genauer ausführen. Indem wir einen Roboter mit Bildverarbeitung ausgestattet haben, konnten wir beweisen, dass wir in der Lage sind, Montageprozesse durchzuführen, von denen wir nicht erwartet hatten, dass sie möglich sind.

Man spricht hier von der „Demokratisierung der Automatisierung“, bei der die Integration und der Betrieb der Automatisierung vereinfacht werden, sodass Tier-Zulieferer oder OEMs die Roboter schnell neu einsetzen können. Ist das ein weiterer Zusatznutzen dieser Systeme?

Sander: Es ist in der Tat der Faktor Flexibilität, den wir hinzufügen wollen. In der Vergangenheit haben wir eine Form hergestellt, die nur für eine oder zwei Produktvarianten geeignet war. Als dann eine dritte Produktvariante hinzukam, mussten wir eine mechanische Anpassung vornehmen, wir mussten den Roboter umprogrammieren, um ein drittes Teil zu produzieren.

Was wir erreichen wollen, ist eine mechanische Lösung, die bereits für verschiedene Anwendungen und Produkte vorbereitet ist; das Einzige, was sich ändert, ist das Produkt, das von einem Bildverarbeitungssystem erkannt wird. So können unsere Kunden verschiedene Produkte hinzufügen und kleinere Änderungen vornehmen, sodass neue Produkte auf der gleichen Linie produziert werden können.

Das ist jetzt sehr wichtig, oder? Tier-Zulieferer und OEMs produzieren nach wie vor große Mengen an Verbrennungsmotoren und müssen nun auch Komponenten für Elektrofahrzeuge herstellen. Sie müssen oft zwei völlig unterschiedliche Linien verwalten und neue Technologien einführen.

Sander: In der Tat. Wenn wir in der Vergangenheit eine andere Variante hinzufügen wollten, mussten wir die Maschine für eine Umrüstung „reservieren“, um sie ändern zu können. Wenn man das nur einmal im Jahr macht, ist es kein großes Problem, aber wenn man mehrmals im Jahr etwas ändern oder ein Produkt hinzufügen muss, kann man nicht auf das Wochenende warten und es erneut machen. Es besteht ein großer Bedarf an einer flexiblen Lösung, sodass sie selbst innerhalb eines Tages neue Produkte hinzufügen können.

Sie investieren viel in die Entwicklung von Bildverarbeitungssystemen. Wo sehen Sie das Potenzial für diese Technologie in der Zukunft?

Gerhard: Wir haben in unserer Fabrik Maschinen, die fortschrittlichere Aufgaben erledigen, als wir sie derzeit in der Automobilindustrie sehen. Es ist eine ganz andere Welt. Wir sehen, dass die Logistiklagerhaltung KI-Technologien mit Deep Learning einsetzt, aber die Automobilindustrie ist vielleicht etwas konservativer in ihrem Ansatz, und wir stehen in diesem Bereich erst am Anfang.

Selbst wenn wir nur 20 % dieser Technologie in die Automobilwelt einbringen, wird dies revolutionär sein.

Gerhard, Sie haben in Ihrem Blog erwähnt, dass das Lernen aus KI übertragbar ist, dass es in verschiedenen Anwendungen genutzt werden kann. Glauben Sie, dass diese Technologie irgendwann in der Automobilindustrie Einzug halten wird?

Gerhard: Ja. Wir stellen zum Beispiel viele Verbindungsmaschinen her. Die wichtigsten Bereiche, in denen wir ein flexibles Automatisierungssystem unter Einsatz der Bildverarbeitungstechnologie entwickelt haben, sind der Beladebereich, die Beschickung der Maschinen, die Reduzierung der Vorrichtungen, indem der Roboter das Teil „ansieht“ und den Prozess durchführt, sowie die Inspektion des Teils. Dabei kann das Teil komplett in der Linie gemessen werden, aber auch z. B. die Schweißnähte.

Bei Schweißnähten sieht man bereits, dass Deep Learning zum Einsatz kommt. Jede Schweißnaht ist anders, daher muss es Abweichungen erkennen und lernen – dies könnte eine gute Schweißnaht sein, und dies ist eine schlechte.

Dies ist in der Regel eine manuelle Sichtkontrolle. Ein Bediener prüft die (sicherheitskritischen) Schweißnähte jedes geschweißten Teils. Das kostet Zeit, und wir alle wissen, dass die Konzentrationskurve beim Inspizieren von Schweißnähten sehr schnell abnimmt. In der Fabrik der Zukunft können wir uns vorstellen, dass ein Bediener dies nicht mehr tut.

OEMs verlangen jetzt eine 100%ige Rückverfolgbarkeit – sie wollen Details zu jeder Schweißnaht und Bilder, die zeigen, ob es sich um eine gute Schweißnaht handelt oder nicht. Und man muss diese Informationen 10 Jahre lang aufbewahren.

Sander: Wir sprechen auch darüber, wie wir eine komplett intelligente Fabrik schaffen können. Wie Gerhard sagte, wird KI bereits in die Qualitätsmessung einbezogen, und auch wir setzen sie zunehmend ein.

Wie können wir die Maschine intelligenter machen, sodass sie automatisch lernt und weiß, wo Schweißnähte platziert werden müssen oder welche Teile platziert werden müssen?

Eine anpassungsfähigere Maschine, eine anpassungsfähigere Anlage – ich denke, was die nächsten fünf Jahre betrifft, bewegen wir uns in diese Richtung der technologischen Innovation.

Sind Sie neugierig, wie wir die Zukunft sehen? Dann sehen Sie sich dieses Video an.

Wenn Sie mehr über die Bildverarbeitungstechnologie und ihre möglichen Vorteile für Ihr Unternehmen erfahren möchten, kontaktieren Sie uns per E-Mail an info@awl.nl oder informieren Sie sich über unsere Lösungen unter awl.nl.

Globale Produktivität sicherstellen

Wir beschleunigen die fortschrittlichen Automatisierungsprozesse unserer Kunden mit intelligenten Robotiklösungen.

Diese Blogs werden Ihnen auch gefallen:.

Neue Co-CEOs bei AWL ab dem 1. Januar 2026

AWL Mexiko erhält ABB Outstanding Performance Award

AWL und Sereact bündeln Kräfte: KI-gestützte Roboterlösungen für die industrielle Automatisierung