Aluminiumschweißen

Das Schweißen verschiedener Metallarten bringt Herausforderungen mit sich. Es kommen immer noch neue Stahlsorten auf den Markt, und auch die Schweißverfahren selbst werden stetig weiterentwickelt. AWL forscht weiterhin auf diesem Gebiet und kann daher eine Vielzahl von Verbindungstechniken anwenden.

Schweißen von Aluminium

In den kommenden Jahren wird in der Automobilherstellung verstärkt Aluminium zum Einsatz kommen, um Gewichtsreduzierungen zu erzielen. Um auf diese Entwicklungen vorbereitet zu sein, investiert AWL laufend in Forschung im Bereich Laser- und Punktschweißen von Aluminium. Aluminium ist leichter als Stahl und billiger als faserverstärkter Kunststoffe oder Magnesium.

Vielversprechende Technologien

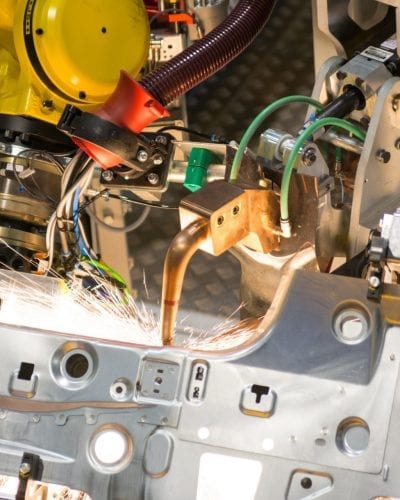

Punkt- und Laserschweißen sind vielversprechende Verbindungstechnologien für Aluminium. Beide Technologien sind in der Automobilindustrie bereits weit verbreitet. Punktschweißen ist ein zuverlässiges klassisches Schweißverfahren, das ständig aktualisiert wird. Laserschweißen ist unter anderem wegen der vielen Konstruktionsmöglichkeiten und der hohen Schweißgeschwindigkeit beliebt. AWL hat bereits mehrere erfolgreiche Projekte abgeschlossen.

Herausforderungen

Eine der Herausforderungen beim Laserschweißen von Aluminium ist das Entstehen von Heißrissen. Damit bezeichnet man die Rissbildung der Schweißnaht beim Erstarren. Zu den Herausforderungen beim Punktschweißen gehören Heiß- und Kaltrisse und die begrenzte Lebensdauer der Elektroden. Bevor wir Maschinen zum Punkt- und Laserschweißen von Aluminium bauen konnten, wollten wir durch umfangreiche Tests feststellen, ob dies technisch machbar ist. Konnten wir mit diesen Problemen umgehen und wenn ja, wie? Wir haben bewiesen, dass wir die richtigen Techniken dafür haben!

Beispielprojekt: Aluminiumgehäuse für Batteriepack

Für einen Kunden haben wir eine Maschine gebaut, die Gehäuse von Batteriepacks für Elektroautos schweißt. Hier wird eine Kombination aus geschmiedeten Aluminiumteilen und stranggepressten Aluminiumprofilen eingesetzt. Das empfohlene Schweißverfahren für diese Komponenten ist das Laserschweißen. Eine zusätzliche Herausforderung war der variable Abstand zwischen den zu verschweißenden Teilen. In Anbetracht des verwendeten Materials und möglicher uneinheitlicher Abstände zwischen den einzelnen Teilen wurde schnell deutlich, dass für einen stabilen Schweißprozess ein zusätzlicher Kaltdraht erforderlich war.

Laserschweißen stellte die einzige Möglichkeit dar, da diese Technologie die erforderliche geringe Wärmezufuhr und eine saubere Schweißnaht ohne Schweißspritzer bietet. Bei der Auslieferung konnten wir dem Kunden beweisen, dass wir die uneinheitlichen Abstände überbrücken konnten, ohne die Parameter der Schweißnaht zu verändern. Dadurch erreichen wir einen zuverlässigen Schweißprozess und eine gute Schweißqualität. Dies war der Schlüssel zum Erfolg dieses Projekts!

Wir können auch Ihnen bei Ihren „leichtgewichtigen“ Herausforderungen helfen. AWL arbeitet an der Gestaltung der Zukunft.

Profitieren auch Sie von unserem Wissen.