Aluminiumlassen

Het lassen van verschillende soorten metaal brengt uitdagingen met zich mee. Er komen nog steeds nieuwe staalsoorten op de markt en ook de lasprocessen worden steeds verder ontwikkeld. AWL blijft hierin onderzoek doen en kan daarom een grote variatie aan verbindingstechnieken toepassen.

Lassen van aluminium

In de komende jaren zal er steeds meer aluminium worden toegepast bij de productie van auto’s om gewicht te besparen. Om op die ontwikkeling voorbereid te zijn, investeert AWL doorlopend in het onderzoek naar het laser- en puntlassen van aluminium. Aluminium is lichter dan staal en goedkoper dan vezelversterkte kunststoffen of magnesium.

Veelbelovende technologieën

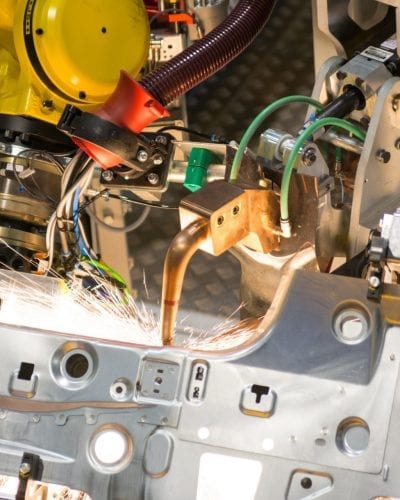

Punt- en laserlassen zijn veelbelovende verbindingstechnologieën voor aluminium. Beide technologieën worden al veel gebruikt in de automobielindustrie. Puntlassen is een betrouwbaar klassiek lasproces dat steeds wordt geactualiseerd. Laserlassen is onder ander geliefd vanwege de vele constructiemogelijkheden en de hoge lassnelheid. AWL heeft hierin al verschillende succesvolle projecten afgerond.

Uitdagingen

Een van de uitdagingen bij het laserlassen van aluminium is warm scheuren. Dit is scheuren van de las tijdens het stollen. Uitdagingen voor puntlassen zijn warm en koud scheuren en de beperkte levensduur van de elektroden. Voordat we klaar waren om machines te bouwen voor aluminium punt- en laserlassen, wilden wij door uitgebreide testen bepalen of dit technisch haalbaar was. Konden we omgaan met deze problemen en zo ja, hoe? We hebben bewezen dat we de juiste technieken in huis hebben om dit te kunnen!

Voorbeeldproject: aluminium behuizing voor accupakket

Voor een klant hebben wij een machine gebouwd voor het lassen van de behuizing van een accupakket voor een elektrische auto. Hierin werd een combinatie van gesmede aluminium onderdelen en geëxtrudeerde aluminiumprofielen toegepast. Hét aangewezen lasproces voor deze onderdelen is laserlassen. Een extra uitdaging was de variabele spleet tussen de te lassen delen. Door het gebruikte materiaal en mogelijke ongelijkmatige spleet tussen de losse onderdelen, werd al snel duidelijk dat een koude toevoegdraad nodig was voor een stabiel lasproces.

Laserlassen was de enige mogelijkheid, omdat deze techniek voldoet aan de vereiste lage warmtetoevoer en schone las zonder lasspetters. Bij de oplevering bewezen we aan de klant dat we de verschillende spleten konden overbruggen zonder de parameters van de las te veranderen. Hierdoor bereiken wij een betrouwbaar lasproces en een goede laskwaliteit. Dit was de sleutel om dit project succesvol te maken!

Wij kunnen u ook helpen met uw lichtgewicht uitdagingen. AWL is bezig met het vormgeven van de toekomst.

Profiteer mee van onze kennis.