Machines in beweging…

Gepubliceerd op: okt 19, 2022

Leestijd: ± 8 minuten

De pandemie, de problemen met de toeleveringsketen en de overgang naar de productie van elektrische voertuigen hebben ervoor gezorgd dat de aandacht voor automatisering binnen de automobielindustrie de laatste jaren opnieuw sterk is toegenomen. AWL-deskundigen Gerhard Junte en Sander Lensen, respectievelijk Business Unit Manager Automotive en Technology Manager, praten over de verschillende trends die hieraan ten grondslag liggen en over hoe je met de nieuwste visiontechnologie flexibele oplossingen kunt creëren.

We zien allerlei technologische ontwikkelingen die de automatisering in de automobielindustrie naar een hoger niveau tillen. Kunnen jullie wat meer vertellen over deze trends en de kansen die ze bieden?

Gerhard: Op dit moment zijn er een aantal markttrends die – vooral flexibele – automatisering zeer aantrekkelijk maken. Twee belangrijke redenen die hieraan ten grondslag liggen, zijn de schaarste aan mensen en de onzekere omzetprognoses van OEM's. Ook is er veel belangstelling voor het automatiseren van kwaliteitscontroles.

Tijdens de coronapandemie kwamen fabrieken in de automobielindustrie stil te liggen door een teruglopende vraag. Veel arbeidskrachten verlieten de sector op zoek naar nieuwe kansen. Nu zien we dat onze klanten, de Tier 1-leveranciers, moeite hebben hun productie weer op gang te krijgen. En alle onzekerheid rond de chipcrisis helpt hier niet bij.

En dan is er nog het demografische probleem. Jongeren willen tegenwoordig meer met hun leven dan achter een machine staan. Dat maakt het plaatje compleet. Het tekort aan mensen is een belangrijke reden om te investeren in automatisering.

Daarnaast zien we, mede door corona, meer volatiliteit op de automobielmarkt. De vraag van de OEM's daalde tot lager dan verwacht, waardoor de Tier 1-leveranciers het moeilijk kregen. Om beter op deze wisselende vraag te kunnen inspringen, gaan ze nu op zoek naar flexibelere productiemogelijkheden. Zo willen ze met één machine een breder productassortiment vervaardigen en waarborgen dat machines ook bij een wisselende vraag blijven produceren.

Naast de schaarste aan personeel en de wispelturige automobielmarkt zien we nog een derde trend: kwaliteitsinspectie. De OEM's willen meer 'in-line' kwaliteitsinspecties, via processen die minder afhankelijk zijn van mensen. Zo stelt Daimler zeer hoge eisen aan hun kwaliteitsinspecties, waardoor het bedrijf behoefte heeft aan zeer flexibele automatiseringstoepassingen en visiontechnologie.

Gerhard Junte - AWL Business Unit Manager Automotive

Flexibiliteit was altijd al een belangrijk punt voor de OEM's en Tier-leveranciers. Vooral na de financiële crisis van 2008 leek dit hét toverwoord te zijn. We ontwikkelden ons en gingen verder. En nu elektrificatie een steeds grotere rol begint te spelen, staat flexibiliteit opnieuw in de spotlights. Hoe ziet een bedrijf als AWL de zaken die we zojuist hebben besproken en wat zijn jullie oplossingen hiervoor?

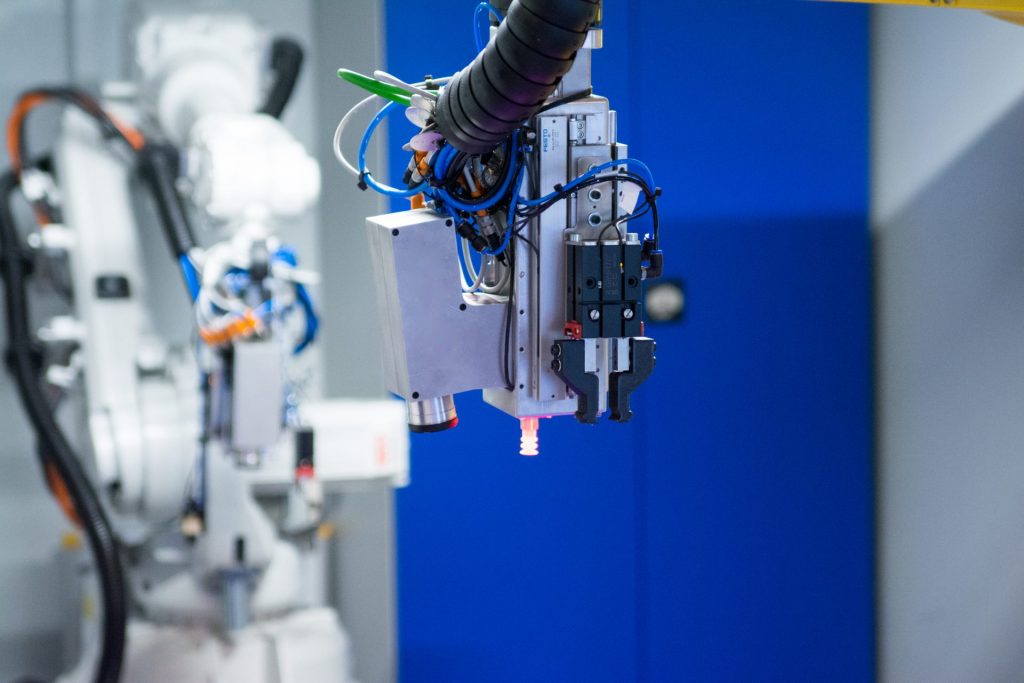

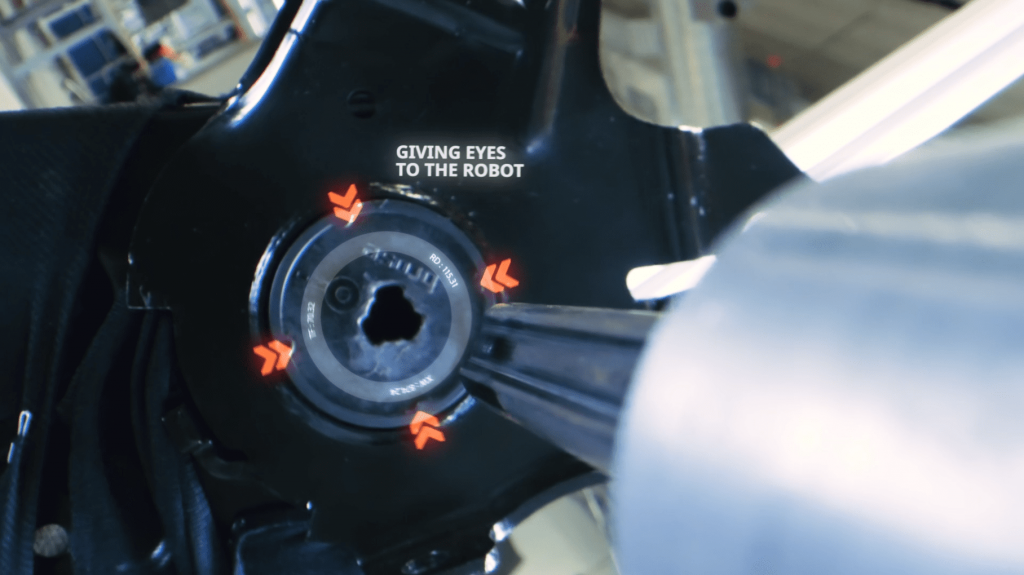

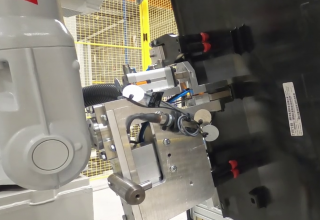

Gerhard: Met onze afdeling Research & Development zijn we continu op zoek naar innovaties die leiden tot flexibelere machineconcepten. Neem bijvoorbeeld verbindingstechnologieën. Het is niet heel moeilijk om een grijper te maken die een flink aantal verschillende producten voor verschillende auto's aankan. Maar wil je die onderdelen nauwkeurig met een laser aan elkaar lassen, dan heb je een zeer precieze en productspecifieke opspanning nodig, waarbij alle onderdelen in een zeer stijve, onbuigzame mal worden geklemd. Dit verbindingsproces dient dus niet erg flexibel. Om het proces flexibeler te maken, moeten we methoden zien te ontwikkelen om snel van mal te kunnen switchen of om volledig zonder mallen te werken. Met een andere verbindingstechnologie zouden we misschien een productieproces zonder mallen kunnen inrichten. Maar om zonder mallen te werken, heb je niet alleen een andere verbindingstechnologie nodig, maar ook een robot met 'ogen'.

Visionsystemen zijn zeker niet nieuw, maar ze worden steeds geavanceerder. Kunnen jullie wat vertellen over de technologische ontwikkelingen op dit gebied?

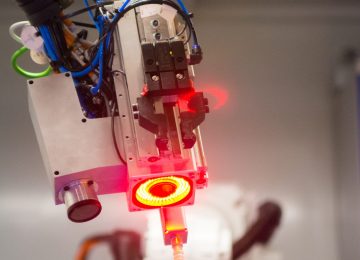

Sander: Als integrator van robotoplossingen leveren wij visionsystemen waarmee onze klanten hun productielijnen kunnen automatiseren. Om tot een stabiele, degelijke productieoplossing te komen, is inzicht in de achterliggende visiontechnologie van essentieel belang. Er komt veel meer bij kijken dan alleen maar even een cameraatje inbouwen. Je moet weten hoe je met een visionsensor betrouwbare data – en dus kennis – genereert, iets waar wij jarenlange ervaring mee hebben.

Ben je op zoek naar een totaaloplossing, dan is je robot uitrusten met een camera alleen niet voldoende. Wat je nodig hebt is vakkennis, en wel op drie gebieden: het creëren van een flexibele grijper, inzicht in het gedrag van de robot en het genereren van betrouwbare data met een visionsensor. Bij AWL beschikken we over de nodige expertise binnen alle drie deze domeinen, van visiontechnologie tot grijpertechnieken en het gedrag van robots. Door deze kennis te combineren, creëren we flexibele en degelijke oplossingen, waarbij de productie kan worden afgestemd op de vraag.

Sander Lensen - AWL Technology Manager

Kunnen jullie een paar voorbeelden geven van de verschillende soorten geautomatiseerde handelingen en visionsystemen die jullie al hebben ontwikkeld of waar jullie nu mee bezig zijn, en die binnen de automobielsector kunnen worden toegepast?

Sander: Vroeger moesten veel handelingen handmatig worden gedaan, zoals het verbinden van een bevestigingsmiddel met een metalen onderdeel. Door de grote verscheidenheid aan producten was het niet mogelijk dit proces te automatiseren. Het was dus normaal om dat als een manueel proces te zien.

Met de kennis van nu kunnen we hier een oplossing voor ontwikkelen waarbij alle metalen onderdelen binnen een geselecteerd bereik kunnen worden gegrepen. De onderdelen worden gegrepen, gefixeerd en aaneen gemonteerd zonder gebruik te maken van een mal. Dit productieproces wordt vervolgens volledig geautomatiseerd.

Een ander voorbeeld is assemblage, waarbij twee verschillende producten aan elkaar moeten worden bevestigd. In dit geval ligt een product gewoon ergens op een band, niet gefixeerd. De positie van dit product kan zeer nauwkeurig worden vastgesteld, waarna het mogelijk is een tweede onderdeel erop te monteren.

Voor een robot zijn dit vrij ingewikkelde handelingen, omdat robots – in tegenstelling tot mensen – niets zien of voelen. Wanneer je als mens iets assembleert, voel je precies hoe een onderdeel op een product moet worden geplaatst. Maar een robot heeft dat gevoel niet. Daarom moeten deze handelingen veel nauwkeuriger worden uitgevoerd. Door robots uit te rusten met vision hebben we bewezen dat we assemblageprocessen kunnen uitvoeren waarvan niet werd gedacht dat ze mogelijk waren.

Een uitdrukking die we steeds vaker horen is 'de democratisering van automatisering'. Het wordt eenvoudiger om geautomatiseerde processen te integreren en uit te voeren, zodat de Tier-leveranciers en OEM's de taken van robots snel opnieuw kunnen inrichten. Is dat ook een toegevoegde waarde van visionsystemen?

Sander: Ja, dat is inderdaad de flexibiliteit die we willen toevoegen. In het verleden maakten we mallen die geschikt waren voor slechts een of twee productsoorten. Als er dan een derde variant bij kwam, moesten we een mechanische aanpassing doen en de robot herprogrammeren om een derde onderdeel te produceren.

Waar we naar streven, is een mechanische oplossing die meteen al geschikt is voor verschillende toepassingen en producten; alleen het product verandert, iets wat wordt herkend door een visionsysteem. Zo kunnen onze klanten verschillende producten toevoegen en met kleine aanpassingen nieuwe producten op dezelfde lijn produceren.

Dat wordt steeds belangrijker, nietwaar? Naast de grote volumes producten voor voertuigen met verbrandingsmotoren, produceren Tier-leveranciers en OEM's steeds vaker onderdelen voor elektrische voertuigen. Ze werken regelmatig met twee totaal verschillende lijnen en nieuwe technologieën.

Sander: Inderdaad. Als er vroeger een nieuwe productsoort moest worden toegevoegd, moesten we een machine reserveren voor een refit om de veranderingen door te voeren. Als dat maar één keer per jaar gebeurt, is het niet zo'n probleem. Maar als er meerdere keren per jaar aanpassingen nodig zijn en producten moeten worden toegevoegd, kun je niet elke keer wachten tot het weekend om dat te doen. Daarom is er grote behoefte aan flexibele oplossingen, zodat nieuwe producten nog dezelfde dag door de medewerkers zelf kunnen worden toegevoegd.

Jullie steken veel tijd en kennis in het ontwikkelen van visionsystemen. Wat is er in de toekomst volgens jullie allemaal mogelijk met deze technologie?

Gerhard: We hebben machines in onze fabriek die geavanceerdere taken uitvoeren dan we momenteel in de automobielindustrie zien. Het is een compleet andere wereld. In magazijnen wordt al veel meer gebruik gemaakt van deep learning AI-technologie voor de logistieke stromen, maar de automobielsector is misschien wat behoudender. Daar staan deze toepassingen nog in de kinderschoenen.

Zelfs als we maar 20% van deze technologie in de automobielindustrie weten te introduceren, zal dat al baanbrekend zijn.

Je zegt in je blog, Gerhard, dat de met AI opgedane kennis overdraagbaar is en voor verschillende toepassingen kan worden ingezet. Denk jij dat deze technologie op enig moment ook een rol zal gaan spelen in de automobielindustrie?

Gerhard: Jazeker. Wij maken bijvoorbeeld veel verbindingsmachines. Er zijn een aantal belangrijke gebieden waarop we met behulp van visiontechnologie flexibele automatiseringssystemen hebben ontwikkeld, bijvoorbeeld op het gebied van laden, machine-invoer, het verminderen van mallen (door de robot naar het onderdeel te laten 'kijken' en het proces uit te laten voeren) en de inspectie van onderdelen. Hierbij kan een onderdeel volledig 'in-line' worden gemeten, maar er kan bijvoorbeeld ook naar de lasnaden worden gekeken.

Bij lasnaden zie je dat er al gebruik wordt gemaakt van deep learning. Elke lasnaad is anders, daarom moet de robot variaties kunnen herkennen en leren: dit zou een goede las kunnen zijn, maar dit is een slechte.

Deze controle wordt doorgaans handmatig uitgevoerd, middels een visuele check waarbij een operator de (veiligheidskritische) lassen van elk gelast onderdeel controleert. Maar dit kost tijd, en we weten allemaal dat de concentratie bij het checken van lassen snel afneemt. In de fabriek van de toekomst zien wij operators deze taken niet meer uitvoeren.

OEM's eisen tegenwoordig 100% traceerbaarheid. Ze willen alles weten over elke las, plus beelden die aantonen of het een goede las is of niet. En deze informatie moet tien jaar worden bewaard.

Sander: We denken ook na over hoe we een volledig slimme fabriek kunnen creëren. Zoals Gerhard al zei, wordt AI tegenwoordig al toegepast bij kwaliteitscontrole, en we gaan het steeds vaker inzetten.

Hoe kunnen we een machine intelligenter en zelflerend maken, zodat het apparaat weet waar de lasnaden moeten komen, of welke onderdelen moeten worden geplaatst?

Flexibelere machines en flexibelere fabrieken. Als we naar de komende vijf jaar kijken, denk ik dat we steeds meer deze richting van technologische innovatie zullen inslaan.

Ben je nieuwsgierig naar hoe wij de toekomst zien? Kijk dan naar deze video.

Wil je meer weten over vision en wat deze technologie voor jouw bedrijf kan betekenen, neem dan contact met ons op via info@awl.nl.

Voor wereldwijde productiviteit

Onze slimme robotoplossingen zijn de drijvende kracht achter de geavanceerde automatiseringsprocessen van onze klanten.

Deze blogs ga je ook leuk vinden:.

Meet The People | Jorgan Newell: Van Sales Engineer naar Teamleider Engineering bij AWL US

Nieuwe co-CEO’s bij AWL vanaf 1 januari 2026

Kleine oppervlakte, grote impact: automatisering van de montage van sideskirt-clipmoeren